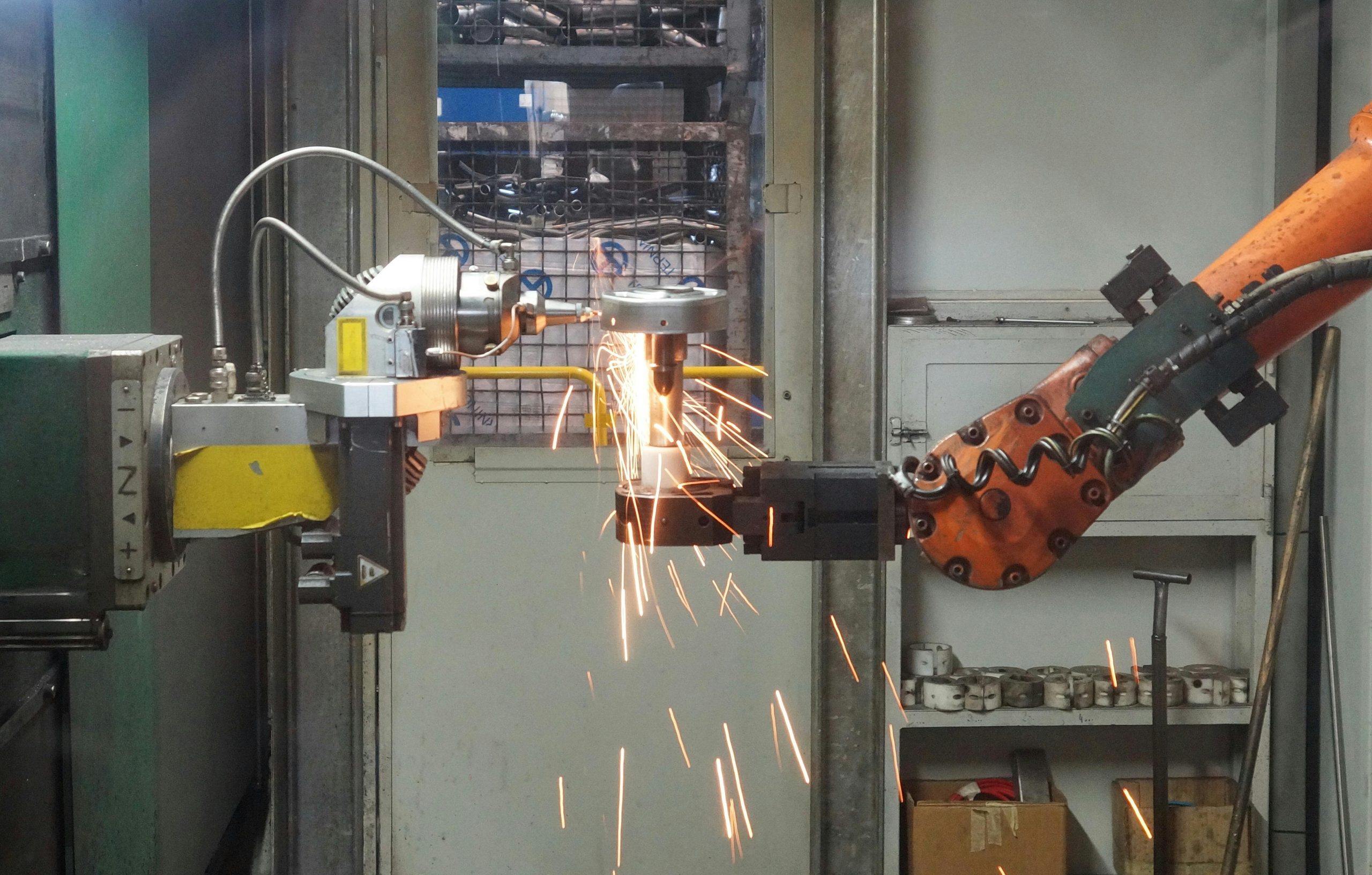

⚙️🤖 Automatización sin CNC: soluciones accesibles para digitalizar talleres tradicionales

La automatización industrial ya no es exclusiva de grandes plantas ni de inversiones millonarias en maquinaria CNC. En México, y especialmente en Guanajuato, miles de talleres tradicionales están encontrando caminos viables para digitalizarse, mejorar su productividad y competir en cadenas de suministro más exigentes sin necesidad de incorporar CNC.

La clave está en adoptar soluciones accesibles, modulares y escalables, enfocadas en procesos críticos, control operativo y reducción de errores, más que en la automatización total desde el inicio.

Por qué automatizar sin CNC es una opción real

Muchos talleres operan con maquinaria convencional que aún tiene vida útil, pero enfrentan problemas de variabilidad, tiempos muertos, reprocesos y falta de trazabilidad. La automatización ligera permite resolver estos retos sin reemplazar todo el parque de máquinas.

De acuerdo con la International Labour Organization (ILO), la digitalización gradual en pequeñas y medianas empresas mejora productividad y condiciones laborales sin generar desplazamiento inmediato de empleo cuando se implementa de forma progresiva.

Automatización enfocada en el proceso, no en la máquina

La automatización accesible se centra en controlar, medir y estandarizar, más que en mecanizar completamente. Esto incluye la incorporación de sensores, sistemas de medición digital y dispositivos de apoyo que mejoran la repetibilidad del trabajo manual.

Organismos como la International Organization for Standardization (ISO) destacan que la estandarización y el control de procesos son pasos previos fundamentales antes de migrar a automatización avanzada.

Digitalización operativa y control en tiempo real

Uno de los primeros beneficios para talleres tradicionales es la captura de datos en tiempo real: tiempos de ciclo, paros, consumos, piezas producidas y rechazos. Esto permite tomar decisiones basadas en información y no en estimaciones.

Según el World Economic Forum, la digitalización de operaciones es uno de los habilitadores más efectivos para aumentar competitividad en PyMEs manufactureras, incluso sin maquinaria de alta automatización.

Soluciones accesibles que ya se usan en talleres

Hoy existen tecnologías de bajo costo que permiten avanzar en automatización sin CNC:

- sensores para conteo de piezas y control de ciclos,

- sistemas digitales de medición y calibración,

- actuadores neumáticos o eléctricos para operaciones repetitivas,

- dispositivos de seguridad y enclavamientos automáticos,

- software sencillo para registro de producción y mantenimiento.

Estas soluciones reducen la dependencia del operador en tareas repetitivas y elevan la calidad del resultado final.

Retorno de inversión rápido y controlado

A diferencia de un CNC, la automatización ligera suele tener retornos de inversión más cortos, ya que ataca problemas específicos como mermas, retrabajos o paros no planeados.

La OECD señala que las PyMEs que adoptan digitalización incremental presentan mejoras sostenidas en productividad y márgenes, con menor riesgo financiero que los procesos de automatización total.

Impacto en el talento y la operación

Lejos de reemplazar mano de obra, este tipo de automatización eleva el perfil del operario, que pasa de ejecutar tareas repetitivas a supervisar, ajustar y mejorar procesos. Esto es especialmente relevante ante la escasez de técnicos calificados en la región.

Además, facilita la transferencia de conocimiento, reduce la dependencia de habilidades individuales y mejora la continuidad operativa.

Ventaja competitiva para talleres del Bajío

En Guanajuato, donde muchos talleres buscan integrarse a cadenas automotrices, metalmecánicas y de mantenimiento industrial, la automatización sin CNC permite cumplir requisitos de calidad, trazabilidad y consistencia sin inversiones inalcanzables.

Este enfoque se alinea con las tendencias de Industria 4.0 para PyMEs, promovidas por organismos internacionales y programas de desarrollo industrial.

Conclusión

Automatizar sin CNC no es una solución provisional, sino una estrategia inteligente para talleres que buscan crecer con control, eficiencia y menor riesgo. Digitalizar procesos, medir operaciones y estandarizar tareas es el primer paso para competir en un entorno industrial cada vez más exigente.

La automatización accesible demuestra que la transformación digital no empieza con la máquina más cara, sino con la decisión correcta.

📚 Fuentes consultadas

- International Labour Organization (ILO) – Digitalization and SMEs

👉 https://www.ilo.org - International Organization for Standardization (ISO) – Process Standardization

👉 https://www.iso.org - World Economic Forum – Digital Transformation of SMEs

👉 https://www.weforum.org - OECD – Digitalisation and Productivity in SMEs

👉 https://www.oecd.org - McKinsey & Company – Industry 4.0 for Small Manufacturers

👉 https://www.mckinsey.com

Nota: Este artículo fue desarrollado con el apoyo de herramientas tecnológicas avanzadas y revisado por el Departamento de Comunicación de CANACINTRA León, destacando la colaboración entre innovación tecnológica y experiencia humana.

¿Te Interesa Conocer Más Del Sector MetalMecánica En CANACINTRA León?

La Fuerza de la Industria